В процессе эксплуатации трубы подвергаются различным разрушающим воздействиям. Продлить срок их службы, обеспечить длительную эффективность и безотказность оборудования позволяет футеровка труб.

1 Футеровка – назначение и основы технологии защиты поверхностей трубы

Что такое футеровка труб – это защитная облицовка внутренней или внешней поверхности трубопроводов и дымовых труб, предохраняющая от тепловых, механических, химических, других разрушающих воздействий сред, контактирующих с ними. Эта технология помогает значительно продлить срок функционирования нового, только вводимого в работу, оборудования и сэкономить средства на замене поврежденного, пришедшего в негодность путем его частичной или полной реставрации в процессе футеровки. Эксплуатационная надежность и прочность, высокая эффективность работы систем трубопроводов и дымовых труб во многом зависит именно от качества проведения их защитной облицовки.

Для одного и того же оборудования и при одинаковых условиях его эксплуатации процесс футеровки может выполняться несколькими способами, каждый из которых отличается рядом преимуществ и недостатков. Выбирая подходящий метод, следует учитывать конкретную технологическую ситуацию, а также среду, с которой предстоит контактировать защитному покрытию.

В основном футеровку производят для металлических, бетонных и кирпичных труб. Облицовку дымовых труб выполняют в соответствии с ее необходимым основным назначением и подразделяют на:

- теплоизоляционную;

- огнеупорную;

- кислотоупорную футеровку.

В основном ее применяют в металлургической отрасли, где основное оборудование составляют доменные печи. После футеровки значительно укрепляются и легко переносят даже повышенные нагрузки, такие как высокие температуры, трение, налипание. Срок их эксплуатации увеличивается.

Если о необходимости защиты дымовых труб известно многим, то на вопрос "Футеровка трубопроводов – что это такое и как проводится?" ответ большей частью знают только специалисты в этой области. Она позволяет получить долговечное внутреннее или наружное защитное покрытие труб, которое в ряде случаев, помимо прочего, будет также выполнять функции армирующей несущей конструкции. Футеровка необходима даже в том случае, если речь идет об взаимодействии трубы с питьевой водой, так как последняя по отношению к поверхности металла обладает депассивирующим действием. Область применения технологии:

- промышленность – для облицовки водопроводов и систем отвода стоков химического, нефтехимического, пищевого производства, для предотвращения воздействия на трубопроводы транспортируемыми составами и средами (сыпучими материалами, химическими компонентами и так далее);

- канализационные сооружения – антикоррозийная защита коллекторов коммунальных и производственных очистных систем, восстановление бетонных трубопроводов, сливов посредством "бестраншейной" технологии;

- строительство - переоблицовка монолитных трубопроводов из бетона.

2 Футеровка дымовой трубы – способы проведения и материалы

Футеровка дымовых труб одновременно выполняет несколько функций:

- обеспечивает полноценную защиту несущей основы, ствола трубы от воздействия высокой температуры;

- эффективно защищает внутреннюю поверхность от химически агрессивных компонентов дымовых газов и их конденсата.

По конструкции различают облицовку с воздушным вентилируемым или невентилируемым зазором между стволом и футеровкой и без него. Зазор может быть с утеплителем и без. Выполняют футеровку звеньями, из огнеупорных кирпича или бетона, а также из других составов и штучных элементов. Вышерасположенные ряды футеровки не должны создавать препятствий температурному расширению нижних звеньев. Нижний ряд должен опираться непосредственно на фундамент трубы, либо на подготовленное железобетонное перекрытие. Недопустим обрыв защитной облицовки в центре звена. Чтобы конденсат, образующийся на поверхностях верхних звеньев, не попадал в промежуток между нижележащими рядами и стволом, зазор перекрывают специальными козырьками из кислотоупорного материала.

Выбор материала, которым будет проводиться защитная облицовка, зависит от конкретного объекта, требующего укрепления. Один из самых эффективных способов восстановления или устройства футеровки, а также повышения газоплотности (свойства внутренней стенки не пропускать дымовые газы) ствола трубы – торкретирование бетоном.В ходе него бетонная смесь под давлением наносится на поверхность уплотненно и послойно.

Футеровка дымовой трубы доменных печей выполняется с использованием огнеупорных материалов (например, шамотного кирпича). Помимо этого могут применяться: кирпич с карбидокремниевыми составляющими либо с большим содержанием глины, а также различные блоки, имеющие углеродистый состав. Для трубы, отводящей газы, температура которых до +500 °С, в качестве футеровки используют обычный кирпич (глиняный) с применением раствора либо глиняно-цементного состава. Когда температура выше, используют шамотные огнеупорные изделия марки ША, ШБ и цементно-шамотные смеси, растворы. Защитная облицовка из кислотоупорного кирпича предполагает применение кислотоупорной замазки, основой которой является жидкое стекло.

Довольно часто для защитной облицовки стальных труб применяют вклеенную футеровку (камнелитые базальтовые вкладыши цилиндрической формы, радиальные плитки и тому подобное). Качество ее фиксации зависит от используемого цемента, либо клея. Обычно применяют клей компаунд, который способен обеспечить долговечное и надежное крепление защитного материала. Но любому клею свойственно разрушаться (даже от воздействия вибрации, при погрузочно-разгрузочных операциях и так далее). Поэтому, как правило, вклеенную защитную облицовку фиксируют в теле металлических труб методом запирания клеем или раствором цемента.

3 Футеровка – эффективная защита любых трубопроводов

Поверхность трубопроводов может подвергаться различным видам повреждений:

- коррозии;

- абразивному износу;

- налипанию материалов, составов переносимой среды;

- другим.

Для ее защиты выполняется футеровка трубопроводов, которая бывает:

- внутренняя;

- наружная.

Применяются самые разнообразные материалы:

- полиэтилен низкого давления;

- полипропилен;

- полиуретан;

- резиновые составы;

- композитные покрытия, изготовленные на основе полиэфирных, эпоксидных и иных синтетических компонентов;

- другие.

Эти материалы и составы надежно защищают трубопроводы от внутренней коррозии (образуется из-за воздействия транспортируемых сред и веществ) и внешней (из-за контакта с землей, водой или атмосферой).

Перед облицовкой , являющиеся элементами трубопровода, предварительно раскраивают на отрезки мерной длины, соответствующие их назначению. Затем на концах труб делают резьбу, вкручивают кольца и устанавливают фланцы. В случае монтажа без фланцев производят обработку краев с последующим снятием фаски. Затем выполняют футеровку:

- изнутри – для труб с фланцами;

- изнутри и снаружи – для труб без фланцев.

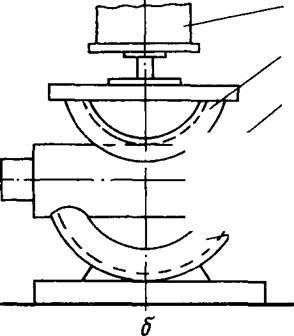

По завершении этих работ на концах труб, имеющих фланцевые соединения, производят отбортовку защитного слоя на кольца с резьбой. Тройники и концентрические переходы трубопроводов футеруют посредством литья под давлением с использованием специального литьевого оборудования. Гнутые отводы изготовляют из небольших отрезков футерованных труб на трубогибочных станках.

Для футеровки широко используется фторопласт, обладающий повышенной химической стойкостью, низкими показателями износа и коэффициента трения, хорошими диэлектрическими характеристиками и негорючестью. Покрытия из него можно применять при достаточно высоких температурах. Защитная облицовка фторопластом используется в различных промышленных отраслях. Ее применяют в виде:

- тонкостенных фторопластовых труб или вкладышей, которые приклеивают к стенкам металлических труб либо устанавливают свободно;

- термопластичных фторопластов, наносимых ротационным формованием либо напылением.

Если трубы эксплуатируются при невысоких температурах, то фторопластовая листовая футеровка приклеивается к металлической основе. При этом клеящие материалы должны обладать химической и термической устойчивостью. Края листов свариваются для обеспечения дополнительной герметичности. При температурах свыше 150°С применяется метод свободной фиксации. В этом случае местом крепления становятся фланцы. Фторопласт сгибают на этих участках благодаря специальной технологии. Температура эксплуатации трубопроводов – 60°С – +230°С.

4 Современные и другие материалы, способы защиты трубопроводов

В современных производствах также применяется ПОЛИНИТ (сверхвысокомолекулярный полиэтилен). Это инновационный материал с уникальными характеристиками: повышенной стойкостью к износу, коррозии, высоким температурам. Покрытия из него идеально подходят для особенно суровых условий эксплуатации, не подвержены воздействию открытого огня, используются в химической, газовой, нефтеперерабатывающей промышленности, а также в водных трубопроводах.

Очень надежна стеклопластиковая футеровка. Получают ее путем многослойного нанесения стеклопластикового ламината на бетон или металл. Готовое покрытие представляет собой цельный слой, который плотно сцеплен с поверхностью трубопровода. На нем нет трещин и стыков. Срок службы такого футерующего слоя, если соблюдать правила эксплуатации, составляет не одно десятилетие.

Защитная облицовка закрытых транспортных трубопроводов, используемых для перемещения различных сыпучих материалов, предохраняет не только от коррозии, но и от эрозийного, механического износа. Охватывает все типы подобной транспортировки, где основными являются:

- транспортировка при низком давлении;

- пневмотранспорт;

- гидротранспорт.

В качестве футерующего используются керамические материалы (из окиси алюминия и другие). Трубы с большими диаметрами (свыше 200 мм) и колена обычно покрывают единой плиткой. Когда механические нагрузки не очень высоки, трубы крупных диаметров могут защищаться посредством предварительно собранной из керамической плитки мозаики, которую вулканизируют на резиновую основу. Хороший метод - цементирование сегментов из керамики в металлическом чехле. Тип цементирования выбирают в зависимости от термических нагрузок.

Чтобы защитить изоляционный слой трубопроводов от повреждений во время укладки в воде, применяют футеровку из деревянных реек (сплошную и несплошную). Сплошная производится, если трубопровод необходимо протаскивать по дну траншеи, находящейся под водой. Несплошная – при опускании в подводную траншею, когда трубопровод перекладывают и поддерживают кранами. Рейки крепят хомутами (скрутками) из проволоки через каждые 1 м. Количество и размеры реек подбирают в зависимости от диаметра трубопровода.

Футеровка труб выполняется для защиты конструкции от воздействия агрессивной среды, влаги. В процессе своей эксплуатации они подвергаются тепловой нагрузке, воздействию химических веществ, приводящих к преждевременному разрушению. Футеровочные работы позволяют снизить эту нагрузку, продлить срок службы трубопровода или дымохода. Дымоотвод получит долговечное защитное покрытие, которое, помимо прочего, также будет выполнять функции несущей конструкции.

Наша компания предлагает широкий ассортимент материалов для футеровки дымовых труб, а также занимается непосредственно проведением необходимых монтажных работ на объектах заказчика. Хотим обратить внимание на то, что 95 процентов всей футеровочной укладки для трубопроводов выполняются вручную. По этой причине качество и долговечность огне- и кислотоупорных покрытий шахт для отвода дыма напрямую зависят от опыта и квалификации персонала. В компании «Теплопромпроект» данной услугой занимаются высококвалифицированные специалисты, поэтому мы полностью отвечаем за качественные параметры изготавливаемых покрытий.

В зависимости от основного негативного фактора, выполняются разные виды футеровки:

- Огнеупорная. Этот вид чаще всего применяют для того, чтобы защитить дымовой трубопровод.

- Теплоизоляционную. При такой футеровке дымовой трубы минимизируются утечки тепла.

- Кислотоупорная. Футерованные трубопроводы защищаются от агрессивного воздействия химических веществ.

Независимо от вида, нанесенное покрытие выполняет две основные функции:

- Защита ствола трубы от термовоздействия.

- Защита внутренней поверхности от дымовых газов и конденсата.

От того, насколько качественно были выполнены все мероприятия, напрямую зависит срок службы конструкции.

Материалы

Перед тем, как будет произведена работа по футеровке трубопроводов, наши специалисты осуществляют все необходимые расчеты. Это позволяет подобрать для конкретных объектов материалы, их толщину и способ монтажа. Обкладка шахт осуществляется на высоком уровне и с использованием материалов, качество которых подтверждено международными стандартами.

Футеровку дымовой трубы можно выполнить с использованием различных материалов. Они должны обладать следующими параметрами:

- Огнеупорность и теплостойкость.

- Химическая инертность.

- Низкие показатели электропроводности.

В компании «Теплопромпроект» вы можете купить в Москве волокнистые и керамоволокнистые материалы в виде модульных блоков и матов.

Этапы процесса футеровки

Все мероприятия проводятся в несколько этапов:

- Очистка обрабатываемой поверхности от отслоившегося бетона, масляно-жировых загрязнений, сажи и т.д.

- Укладка футеровочного материала.

- После выполнения всех необходимых процессов футерованная дымовая труба осматривается визуально и проверяется с использованием инструментальных методов неразрушающего контроля.

Конкретные этапы и методы работы разрабатываются для каждого объекта, с учетом его особенностей и состояния. Профессионально выполненная защита позволяет получить качественное и долговечное покрытие, способное выполнять функции несущей конструкции.

Компанией «Теплопромпроект» выполняется футеровка трубопроводов в Москве. Наши специалисты обладают большим опытом в этой области. Также мы предлагаем широкий ассортимент современных материалов. Заказать услугу вы можете по телефону +7 495 933-25-76 (Москва).

Трубы и фитинги футерованные

Трубы стальные, футерованные трубами из полиэтилена и полипропилена

Технические условия распространяются на трубы стальные, футерованные трубами из полиэтилена низкого давления и полипропилена, предназначенные для нефтепромысловых и технологических трубопроводов, транспортирующих обводненную нефть, высокоминерализированные сточные воды, содержащие сероводород, кислород, углекислый газ, а также другие жидкие и газообразные среды, к которым полиэтилен химически стоек, при температуре эксплуатации до 70°С и давлении до 25 МПа.

Условный проход : 50, 70, 80, 100, 125, 150, 200 мм

Толщина стенки : стальной 3 - 20 мм, футерованной 2 - 5 мм

Предельные отклонения

:

по толщине футерующего слоя ± 10%

Примечания :

1. Трубы изготовляются с внутренней, наружной или двойной футеровкой.

2. В качестве стальной оболочки используются бесшовные трубы по ГОСТ 8732-78 из стали марок 20 и 09Г2С группы поставки В.

3. В качестве футерующего слоя применяются полиэтиленовые трубы, изготовляемые из полиэтилена марки 273-79 по ГОСТ 16338-85.

4. Длина труб мерная 6; 8 м.

5. Концы футерующего слоя после футерования должны выступать за пределы стальной трубы на величину 100 - 200 мм.

6. Сплошность и толщина футерующего слоя гарантируется технологией производства, проверяется приборами неразрушающего контроля. При необходимости трубы испытываются на ударную вязкость при температуре до -60°С

7. Трубы выдерживают испытательное гидравличекое давление в соответствии с ГОСТ 3845-75.

8. Трубы должны выдерживать испытание на сплющивание по ГОСТ 8695-75.

9. Футерованные трубы при температуре эксплуатации пожаробезопасны, взрывобезопасны, электробезопасны, не токсичны, не представляют радиационной опасности.

- Футеровка - защитная внутренняя или внешняя облицовка теплообменного оборудования, химических аппаратов, трубопроводов, травильных ванн, ёмкостей, резервуаров, колонн, реакторов и т.д. предохраняющее от тепловых и химических воздействий агрессивных сред. Футеровка помогает продлить срок службы действующего оборудования и сэкономить деньги на замене пришедшего в негодность. Широкое применение получила футеровка изделий фторопластом. Обладая высокой химической стойкостью и возможностью использования покрытий при высоких температурах, футеровка фторопластом находит широкое применение в различных отраслях промышленности.

Футеровка труб применяется для защиты от воздействия агрессивных сред при их транспортировке по трубопроводам. Футеровка труб необходима даже при их взаимодействии с водой, которая обладает депассивирующим действием, по отношении к металлической поверхности. Благодаря футеровке труб значительно увеличивается срок эксплуатации трубопроводов и оборудования. Для футеровки труб применяется фторопласт, который обладает рядом важных характеристик, необходимых для защиты футерованной поверхности.

Компания Пластполимер-ПРОМ осуществляет футеровку труб и трубопроводов фторопластом по размерам заказчика. Защитные покрытия проточных частей трубопроводов, созданные путем футеровки фторопластом, обеспечивают высокие эксплуатационные качества и свойства:

- широкий диапазон механических свойств;

- хорошие диэлектрические свойства;

- высокую электрическую прочность;

- низкий коэффициент трения;

- низкие значения износа;

- стойкость к воздействию различных агрессивных сред при комнатной и повышенной температуре;

- атмосферно-, коррозионно- и радиационную стойкость;

- слабую газопроницаемость;

- не горючесть или самозатухаемость при возгорании.

ООО "Пластполимер-ПРОМ" предлагает услуги по футеровке труб и соединений трубопроводов фторопластом:

- трубы стальные, футерованные фторопластом–4Д используются для трубопроводов, транспортирующих любые агрессивные среды (за исключением расплавленных щелочных металлов, трехфтористого хлора и фтора) при давлении среды до 1,6 МПа;

- тройники, отводы, крестовины, переходы, фланцы стальные, футерованные используются для соединения футерованных труб в магистральные трубопроводы, транспортирующие агрессивные среды;

- сильфоны стальные, футерованные используются для соединения трубопроводов, транспортирующих агрессивные среды, для компенсации линейных размеров трубопроводов при различных тепловых нагрузках (от –60 до +250°С) и для снижения вибрационных нагрузок.

Металлическая оболочка труб, тройников, отводов и др. для футеровки изготавливаются потребителем по чертежам, согласованным с ООО "Пластполимер-ПРОМ".

Температура эксплуатации футерованных труб и трубопроводов от -60°С до +230°С.

Для повышения прочностных показателей тонкостенную трубу из фторопласта-4Д или сварную плеть из нее заключают в броню в виде стальной трубы с фланцевыми соединениями.

Технология закрепления фторопластовой трубы внутри стальной оболочки (по данным ряда зарубежных фирм, а также Охтинского НПО «Пластполимер») включает подготовку металлической трубы (оболочки), затяжку фторопластовой трубы

внутрь оболочки, отбортовку концов фторопластовой трубы на фланцы, калибрование и испытание фторопластовой трубы.

Зазор между фторопластовой трубой и металлической оболочкой не должен превышать 1-3 мм. Перед футеровкой в

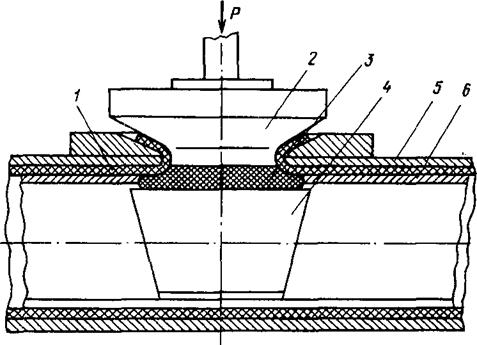

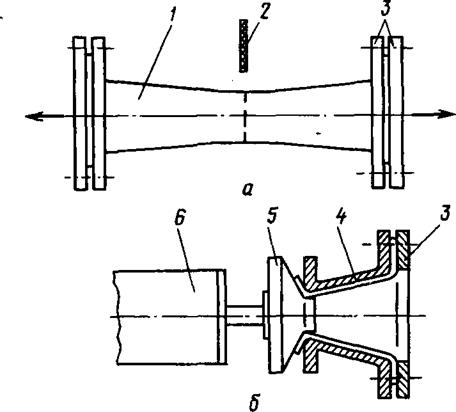

Рис. 5.8. Схема затяжки фторопластовой трубы в металлическую оболочку:

1 - вспомогательный фланец; 2 - фторопластовая труба; 3 - металлическая оболочка; 4 - лебедка

Металлической оболочке просверливают два отверстия диаметром 2 мм на расстоянии 15-40 мм от каждого фланца (для контроля герметичности футерующего слоя), приваривают фланцы, контактную поверхность которых предварительно протачивают под углом 3° для обеспечения контакта отбортовок по плоскости. Затем фторопластовую трубу с помощью лебедки затягивают внутрь оболочки так, чтобы длина ее выступающих с каждой стороны оболочки частей была 20-50 мм (рис. 5.8).

Отбортовку фторопластовой трубы проводят на специальном стенде путем подачи внутрь фторопластовой трубы конусов, нагретых до 280 ± 5°С, с углами 90, 120 и 176° при давлении

|

|

*-

*-

Рис. 5.10. Подготовка металлической оболочки тройника:

/-труба с фланцами; 2-конус; Dt - внутренний условный диаметр; £>„-I мм-большая ось эллипса;

1liDB - малая ось эллипса; D, - 2 мм-диаметр основания конуса

0,4-0,6 МПа. Нагретые конусы с углами 90 и 120° подводят к фторопластовой трубе и поочередно отбортовывают ими заготовку в течение 1-2 мин; третий конус с углом 176° (охлаждаемый) фиксирует отбортовку (рис. 5.9).

Отбортованную с двух сторон футерованную трубу заглушают с помощью глухих металлических фланцев, при этом одна из труб снабжена штуцером для подачи сжатого воздуха. Снаружи оболочка равномерно нагревается до 280 ± 5°С с помощью кольцевых газовых горелок или оболочку помещают в печь.

В нагретую внутреннюю полость подают сжатый воздух с постепенным повышением давления от ОД до 1 МПа в течение

5- 8 мин, при этом разогретая фторопластовая труба плотно прижимается к стенкам металлической оболочки. Затем нагретую футерованную трубу под давлением 1,0 МПа на 5-10 мин опускают в вацну с холодной водой (20 ± 15°С) для охлаждения и фиксации ф1ч)рипластовой трубы в оболочке. В процессе охлаждения контролируют герметичность футерующего слоя через отверстия в металлической оболочке. Утечка воздуха через отверстия свидетельствует о наличии дефекта футеровки.

|

|

Рис. 5.12. Схема отбортовки бокового отвода:

/ труба из фторопласта; 2-конус с углом 90°; 3 - сырая резина; 4-конус; 5-металлическая оболочка;

Б - разрезная оправа

Футеровку фитингов (тройников, крестовин, переходников) проводят при температуре 200-280°С. При изготовлении тройника в заготовке металлической трубы (оболочки) вырезают овальное отверстие (рис. 5.10), помещают внутрь трубы конус и, разогрев газовой горелкой до красного каления место вокруг отверстия на ширину 30-50 мм, с помощью домкрата вытягивают конус из трубы. После зачистки на обработанную поверхность накладывают плоский фланец и приваривают его к заготовке.

Фторопластовую трубу, предназначенную для футерования тройников, затягивают в оболочку тройника и отбортовывают на торцовые фланцы, после чего фторопластовые отбортовки зажимают специальными фланцами, чтобы избежать утечки футерующего слоя внутрь. Затем во фторопластовой трубе делают небольшое отверстие для прохода тянущего винта. Внутрь фторопластовой трубы вставляют разрезанную оправку, с помощью которой труба прижимается к стенке металлической оболочки. В отверстие вставляют тянущий болт и с помощью двух шайб участок трубы, по длине равный внутреннему диаметру бокового патрубка, прочно зажимают (рис. 5.11).

Наружную поверхность металлического корпуса нагревают газовой горелкой до 280°С, и участок трубы, зажатый шайбами, вытягивают через отверстия на 5-10 мм над приваренным фланцем металлической оболочки. Затем тройник с оснасткой опускают в ванну с водой и охлаждают.

После охлаждения в вытянутом отводе вырезают отверстие, диаметр которого равен внутреннему диаметру бокового отвода, и производят отбортовку с помощью нагретого до 280°С конуса с углом 90°, поджав с внутренней стороны обратной стороной конуса и уложив внутрь бокового отвода куски сырой резины (рис. 5.12). Отфутерованный тройник (рис. 5.13) калибруют и испытывают на герметичность.

Рис. 5.14. Схема отбортовки отвода из фторопластовой трубы:

А-подготовка фторопластовой трубы; 6-формовка отвода; /-фторопластовая труба; 2 - резиновая вставка;) кварцевый песок; 4 заглушка; 5 - пневмоцилиндр; б-пуансон; 7 - матрица

Футеровка отводов включает подготовку металлической оболочки, изготовление гнутых труб из фторопласта-4Д, затяжку фторопластовой гнутой трубы в оболочку и отбортовку ее, калибрование и испытание отвода.

При изготовлении гнутых труб из фторопласта-4Д на специальном прессе прямой отрезок трубы (равный длине футеруемой металлической оболочки + 80-100 мм на отбортовку) закрывают с одной стороны специальной заглушкой; заполняют кварцевым песком (предварительно прокаленным и охлажденным) и плотно закрывают второй заглушкой (рис. 5.14, а). Подготовленную трубу укладывают на подставку и прогревают с нижней стороны нагревателем до 100-150°С. После этого прогретую фторопластовую трубу формируют шаблоном с помощью пневмоцилиндра (рис. 5.14,6), закрепляют фиксатором в прогнутом состоянии и охлаждают в таком положении водой. Снимать зафиксированную изогнутую трубу с фиксатора рекомендуется непосредственно перед затяжкой в стальную оболочку. Все остальные операции футеровки аналогичны описанным выше.

При монтаже трубопроводов различного диаметра пользуют-

![]() / 2

/ 2

Рис. 5.15. Переходник плоского типа, футерованный фторопластом-4 Д:

I - слой футеровки (фторопластовый); 2 стальной переходник;

Большой трубы

Рис. 5Л6. Схема изготовления конического переходника:

А-отбортовка конуса; 6-отбортовка фланца; 1 - фторопластовая труба; 2-пила; 5-фланцы; 4- стальная оболочка переходника; 5 конус; б ~ пневмоцнлнндр

А-отбортовка конуса; 6-отбортовка фланца; 1 - фторопластовая труба; 2-пила; 5-фланцы; 4- стальная оболочка переходника; 5 конус; б ~ пневмоцнлнндр

Ся переходниками двух типов: плоскими и коническими. Футеровку плоского переходника (рис. 5.15) проводят в следующем порядке. Для получения листовой заготовки из фторопласта-4Д трубную заготовку нужных размеров разрезают вдоль и выдерживают в распрямленном виде между плитами гидравлического пресса при температуре 180 ± 10°С, давлении 0,05 МПа в течение 15 мин, а затем охлаждают под давлением до комнатной температуры.

Полученный лист укладывают на сторону переходника с большим диаметром отбортовки и притягивают к нему с помощью фланца. Через отверстие во фторопластовой пластине пропускают тянущий болт и с помощью двух шайб участок пластины, размер которого равен внутреннему диаметру отверстия переходника, прочно зажимают. Поверхность металлического переходника нагревают до 280°С и с помощью тянущего болта втягивают через отверстие переходника на высоту 5-10 мм, после чего переходник с оснасткой опускают в ванну с водой для охлаждения. Затем на вытянутом отводе вырезают отверстие диаметром, равным диаметру малого переходника. Отбортовку вытянутого отвода на фланец переходника производят аналогично отбортовке бокового отвода тройника.

Для футеровки конических переходов изготавливают конические фторопластовые трубы, для чего отрезок трубы фторо- пласта-4Д диаметром, равным большему диаметру переходника, и длиной, равной длине двух заготовок, закрепляют с двух сторон на специальных фланцах и, разогрев посредине до температуры 180+ 10°С, растягивают до малого диаметра металлической оболочки, после чего охлаждают водой до фиксации нового размера трубы. Растянутую трубу разрезают посредине на две заготовки и, вставив в металлическую оболочку переходника, отбортовывают аналогично отбортовке фланцев труб (рис. 5.16).