Правила технической эксплуатации тепловых энергоустановок

10. Технологические энергоустановки

10.1. Теплообменные аппараты

Технические требования

10.1.1. Каждый пароводяной подогреватель оборудуется

конденсатоотводчиком или регулятором уровня для отвода конденсата,

штуцерами с запорной арматурой для выпуска воздуха и спуска воды и

предохранительным устройством.

10.1.2. Емкостные водоподогреватели оборудуются

предохранительными клапанами, устанавливаемыми со стороны нагреваемой

среды, а также воздушными и спускными устройствами.

10.1.3. Подогреватели, греющей средой в которых является пар

(пароводяные, паромазутные и т.п.), оборудуются устройствами,

обеспечивающими заданный уровень конденсата в корпусах, или

конденсатоотводчиками.

10.1.4. Эксплуатация теплообменных аппаратов при росте

гидравлического сопротивления по тракту внутри трубок или по

межтрубному пространству более чем на 25% выше расчетного, указанного

в паспорте завода-изготовителя, проекте или установленного

испытаниями, не допускается.

10.1.5. Предохранительные устройства рассчитываются и

регулируются так, чтобы давление в защищенном элементе не превышало

расчетное более чем на 10%, а при расчетном давлении до 0,5 МПа - не

более чем на 0,05 МПа. Расчет пропускной способности предохранительных

устройств производится согласно действующему стандарту.

10.1.6. Отбор теплоносителя от патрубка, на котором установлено

предохранительное устройство, установка запорной арматуры

непосредственно у предохранительных устройств не допускается.

Предохранительные клапаны должны иметь отводящие трубопроводы,

предохраняющие обслуживающий персонал от ожогов при срабатывании

клапанов. Эти трубопроводы защищаются от замерзания и должны быть

оборудованы дренажами для слива скапливающегося в них конденсата,

соединение дренажных выпусков с приемным устройством должно

выполняться с видимым разрывом.

10.1.7. За теплообменными аппаратами, работающими на паре,

необходимо устанавливать пробоотборные устройства с холодильниками для

контроля качества конденсата, а также предусматривать возможность

отключения теплообменников от общей системы сбора конденсата и его

дренажа при неудовлетворительном качестве.

10.1.8. Теплообменные аппараты оборудуются автоматическими

регуляторами температуры, обеспечивающими температуру нагреваемой

среды в соответствии с заданной, и контрольно-измерительными приборами

(манометрами и термометрами) на входе и выходе греющей и нагреваемой

среды.

Эксплуатация

10.1.9. При работе сетевых подогревателей обеспечивается:

- контроль за уровнем конденсата и работой устройств

автоматического поддержания уровня и сброса;

- отвод неконденсирующихся газов из парового пространства

подогревателя;

- контроль перемещения корпусов в результате температурных

удлинений;

- контроль за температурным напором;

- контроль за нагревом сетевой воды;

- контроль за гидравлическим сопротивлением;

- контроль за гидравлической плотностью по качеству конденсата

греющего пара.

10.1.10. Теплообменные аппараты, работающие на сетевой воде,

должны возвращать ее в тепловую сеть с температурой, соответствующей

температурному графику.

10.1.11. Для каждого сетевого подогревателя и группы

подогревателей на основе проектных данных и результатов испытаний

устанавливаются и вносятся в паспорта:

- расчетная тепловая производительность и соответствующие ей

параметры греющего пара и сетевой воды;

- температурный напор и максимальная температура подогрева

сетевой воды;

- предельно допустимое давление с паровой и водяной сторон;

- расчетный расход сетевой воды и соответствующие ему потери

напора.

10.1.12. Трубная система теплообменных аппаратов периодически

очищается по мере загрязнения, но не реже одного раза в год (перед

отопительным периодом).

Теплообменные аппараты подвергаются испытаниям на тепловую

производительность не реже 1 раза в 5 лет.

10.1.13. Водоводяные и пароводяные подогреватели систем отопления

и горячего водоснабжения испытываются на плотность согласно

требованиям настоящих Правил, испытания проводятся пробным давлением

со стороны межтрубного пространства при снятых передних и задних

крышках (для секционных теплообменников-калачей). Для выявления утечек

сетевой воды в трубопроводы системы горячего водоснабжения или

перетекания водопроводной воды в трубопроводы тепловой сети из-за

износа трубной системы водоводяных теплообменников или неплотности

вальцовки плотность всех теплообменников периодически не реже 1 раза в

4 мес. проверяется под давлением, равным давлению в водопроводе или

тепловой сети.

При давлении в водопроводе больше, чем в обратном трубопроводе

тепловой сети, проверять плотность подогревателей в эксплуатационных

условиях допускается химическим анализом сетевой воды в обратном

трубопроводе после подогревателя. Ухудшение качества воды

свидетельствует о неплотности трубок.

10.1.14. При обнаружении течи в вальцовке или в трубках

водоподогревателей они останавливаются на ремонт.

Установка заглушек на место поврежденной трубки допускается в

качестве временной меры для устранения течи. Снимать с опор

теплообменный аппарат для его ревизии и ремонта до полного спуска

среды из его корпуса и трубной системы не допускается.

10.1.15. При вынужденной кратковременной остановке теплообменных

аппаратов и дренировании системы и межтрубного пространства заполнение

теплообменников водой производится только после охлаждения трубных

решеток.

10.2. Сушильные установки

Технические требования

10.2.1. Камеры сушильных установок выполняются герметичными.

Двери камер должны иметь рычажные, клиновые, винтовые или другие

устройства, плотно закрывающие их.

10.2.2. Если в конвейерных сушилках по условиям эксплуатации не

могут быть устроены двери или конструкция сушилки не обеспечивает зону

с нулевым давлением, у входа и выхода сушилки необходимо устраивать

тепловые (воздушные) завесы.

10.2.3. Сушильные установки оборудуются тепловой изоляцией,

обеспечивающей экономически целесообразные потери теплоты.

При установке сушилок на открытом воздухе теплоизоляция

предусматривается влагостойкой с гидроизоляционным покрытием.

10.2.4. В сушильных установках, в которых происходит пропаривание

материала или изделий, ограждающие конструкции покрываются слоем

гидроизоляции.

10.2.5. В сушилках с принудительной циркуляцией воздуха

устанавливаются ребристые или гладкотрубные подогреватели или

пластинчатые калориферы. Для лучшего обеспечения стока конденсата

пластинчатые калориферы устанавливаются вертикально. Ребристые

калориферы, в которых в качестве теплоносителя используется пар,

устанавливаются вертикально для лучшего обеспечения стока конденсата.

10.2.6. Для обеспечения равномерного распределения воздуха в

сушильной камере устанавливаются направляющие экраны, решетки и другие

устройства. Для рационального использования теплоты сушка материалов в

камерных сушилках производится с полными габаритами штабеля по высоте.

10.2.7. При сушке порошкообразных или дробленых материалов

удаляемый из сушилки воздух очищается путем устройства пылеосадочных

камер, сухих или мокрых циклонов, мультициклонов, матерчатых фильтров

или электрофильтров. В этих сушилках применяется рециркуляция воздуха.

Кратность рециркуляции воздуха определяется расчетным путем с

учетом режима сушки, противопожарных норм, концентрации взрывоопасных

паров и пыли, выделяемых при сушке, и указана в инструкции по

эксплуатации.

Эксплуатация

10.2.8. Рабочие места технологического персонала, обслуживающего

сушильную установку, обеспечиваются режимными картами. При

эксплуатации сушилки должен вестись контроль за параметрами

теплоносителя, регламентируемыми температурами по зонам, за качеством

высушиваемого материала с регистрацией показателей в оперативном

журнале.

10.2.9. Режим работы сушильных установок и характеристики работы

основного и вспомогательного оборудования определяются энергетическими

испытаниями, которые производятся:

- после капитальных ремонтов сушилок;

- после внесения конструктивных изменений или внедрения

рационализаторских предложений;

- для устранения неравномерности сушки, связанной с выходом

бракованной продукции.

10.2.10. При испытаниях сушилки определяются часовой расход и

параметры греющего теплоносителя, температура и влажность сушильного

воздуха в разных точках камеры, коэффициент теплопередачи

нагревательных поверхностей, подача вентиляторов и частота вращения

электродвигателей (в сушилках с принудительной циркуляцией воздуха).

10.2.11. Заводская или цеховая лаборатории обеспечиваются

электросушильным шкафом, аналитическими и техническими весами для

определения влажности образцов высушиваемого материала и не менее двух

эксикаторов.

10.3. Выпарные установки

Технические требования

10.3.1. Для подогрева раствора, поступающего в выпарную

установку, до температуры, близкой к температуре кипения, необходимо

устанавливать перед установкой подогреватели, обогреваемые конденсатом

или соковым паром из выпарной установки.

10.3.2. Коммуникации подогревателей оборудуются запорными

устройствами для отключения и обводными линиями, а также линиями для

возврата подогретого раствора в промежуточный бак (для циркуляции

раствора через подогреватели) в периоды, когда первый корпус не может

непрерывно принимать подогретый раствор.

10.3.3. Для контроля за качеством конденсата на

конденсатопроводах установок должны быть смонтированы пробоотборники.

В зависимости от качества конденсата (по химическому составу и

наличию примесей) он может собираться от всех выпарных аппаратов

вместе или раздельно.

10.3.4. Для обеспечения наблюдений за уровнем раствора в выпарных

аппаратах предусматриваются смотровые стекла.

10.3.5. Выпарные установки оснащаются следующими

контрольно-измерительными и регулирующими приборами:

- автоматическими регуляторами давления пара, поступающего в

первый корпус;

- регистрирующим манометром на линии подачи пара в цех;

- манометрами, вакуумметрами на греющих камерах и в паровом

пространстве первого и последующих корпусов;

- автоматическими регуляторами уровня раствора;

- показывающими и сигнализирующими вакуумметрами на

трубопроводах, идущих от барометрических или поверхностных

конденсаторов;

- приборами для измерения температуры: на входе и выходе греющей

среды, на входе и выходе раствора каждого выпарного аппарата; на входе

и выходе греющей и нагреваемой сред подогревателей; на входе и выходе

охлаждающей воды конденсаторов; на входе пара в конденсатор; на выходе

конденсата из поверхностного конденсатора;

- расходомерами-счетчиками для учета охлаждающей воды,

поступающей на выпарную установку;

- расходомерами-счетчиками для учета теплоносителя, поступающего

на выпарную установку;

- расходомером-счетчиком для учета раствора, поступающего на

выпарку;

- концентратомерами после каждого выпарного аппарата.

10.3.6. Схема трубопроводов выпарной установки должна исключать

возможность смешения потоков греющего первичного и вторичного пара, а

также потоков их конденсата.

Эксплуатация

10.3.7. Для обеспечения нормального режима работы выпарной

установки необходимо:

- следить за подачей греющего пара в первый корпус и не допускать

падения или повышения давления его в значительных пределах (допустимы

колебания в пределах 0,01 МПа (0,1 кгс/см2);

- поддерживать предусмотренное режимной картой распределение

температур и давлений по корпусам выпарной установки;

- следить за непрерывностью отвода конденсата из греющих камер

выпарных аппаратов, а также систематически проверять качество

конденсата;

- обеспечивать систематическое питание выпарных аппаратов

раствором, подогретым до температуры, близкой к температуре кипения;

- следить за перепуском раствора из корпуса в корпус и

систематически выводить из последнего корпуса готовый продукт,

поддерживая установленный уровень раствора в аппаратах и не допуская

оголения греющих камер;

- обеспечивать минимальные потери раствора, концентратов и

теплоносителей;

- поддерживать разрежение в выпарных аппаратах, работающих под

разрежением, на уровне, предусмотренном режимной картой, в случаях

падения вакуума немедленно выявлять причины и устранять их;

- строго соблюдать предусмотренный график и порядок промывки

выпарных аппаратов, а при необходимости производить внеочередные

промывки выпарных аппаратов и их очистку;

- обеспечивать непрерывную и исправную работу автоматических,

контрольно-измерительных и регулирующих приборов, арматуры, а также

вспомогательного оборудования выпарной установки.

10.4. Ректификационные установки

Технические требования

10.4.1. Ректификационные установки оборудуются теплообменниками

(нагревательными устройствами) для подогрева поступающих в колонку

жидкостей.

Длина витков змеевиковых подогревателей предусматривается

минимальной для облегчения отвода конденсата.

10.4.2. Ректификационные установки должны быть оборудованы

аппаратами для конденсации выделяющихся паров (конденсаторами,

дефлегматорами). Конденсаторы ректификационных установок

предусматриваются многоходовыми.

10.4.3. Ректификационные установки оснащаются:

- узлами учета тепловой энергии и теплоносителя;

- регистрирующими расходомерами охлаждающей воды, перегоняемой

смеси и выделенных в результате перегонки компонентов;

- регистрирующими термометрами температуры охлаждающей воды на

входе и выходе, температуры перегоняемой смеси на входе;

- регистрирующими манометрами, вакуумметрами и термометрами для

контроля за режимом работы ректификационной установки;

- регистрирующими термометрами, установленными в контрольном

фонаре, для измерения температуры перегоняемой смеси;

- автоматическими регуляторами давления пара, поступающего на

ректификационную установку;

- приборами дистанционного измерения температуры и давления

теплоносителя;

- пробоотборниками с холодильниками на конденсатопроводах;

- каплеуловителем для задерживания капель дистиллята,

содержащихся в паре.

10.4.4. Ректификационные установки, работающие под разрежением,

кроме приборов, указанных в п. 12.4.36 настоящих Правил, оборудуются:

- регулятором вакуума для предохранения системы от значительных

его колебаний;

- промежуточным цилиндром для предохранения вакуум-насоса от

попадания в него жидкости.

Эксплуатация

10.4.5. Для создания нормального режима ректификационной

установки необходимо:

- обеспечить контроль за работой паровых регуляторов и следить,

чтобы колебание давления греющего пара было в пределах 0,02 - 0,03 МПа

(0,2 - 0,3 кгс/см2);

- следить за поступлением охлаждающей воды в

холодильники-конденсаторы, дефлегматоры и ее температурой, не допуская

возможности попадания в нее продуктов перегонки;

- поддерживать установленное технологическим режимом

распределение температур и давлений в ректификационной установке;

- отбирать готовые продукты из ректификационной установки в

соответствии с технологическим режимом;

- обеспечивать отвод конденсата из греющего пространства

ректификационной установки, систематически проверять качество

конденсата (химическим анализом);

- следить за герметичностью аппаратуры и арматуры

ректификационной установки, не допускать потерь перегоняемой смеси и

продуктов перегонки через неплотности арматуры, соединений и т.п.;

- установить контроль за температурой и качеством отходящей воды

из греющих камер, поверхностных конденсаторов и др. для предупреждения

возможности попадания в них продуктов перегонки;

- установить контроль за состоянием и работой автоматических

регулирующих приборов, арматуры, контрольно-измерительных приборов и

вспомогательного оборудования.

10.4.6. При использовании в ректификационных установках пара

разных параметров (острый пар, отборный пар и др.) не допускается

отвод конденсата пара разных параметров на общий конденсатоотводчик.

Конденсат пара разных параметров в зависимости от его качества и

возможности использования необходимо направлять в общие или отдельные

сборные баки конденсата.

10.5. Установки для термовлажностной обработки

железобетонных изделий

Технические требования

10.5.1. Стены установок выполняются из нетеплоемкого и

малотеплопроводного материала. Выбор материала и толщина стен

обосновываются теплотехническими расчетами.

10.5.2. Бетонный пол установок гидроизолируется на утепленном

слое, а для стока конденсата в канализацию через гидрозатвор

выполняется уклон не менее 0,005.

10.5.3. Крышки пропарочных камер должны иметь металлический

каркас и теплоизоляционный слой, защищенный с двух сторон

металлическими листами толщиной 3 - 4 мм. Крышки должны воспринимать

статические и динамические нагрузки. Верхняя обшивка крышек камер,

эксплуатируемых на полигоне, выполняется водонепроницаемой.

Крышки пропарочных камер должны обеспечивать их полную

герметизацию путем гидравлического затвора или другим устройством

специальной конструкции.

Засыпка гидрозатвора песком или опилками не допускается.

10.5.4. Пар в установки подается через перфорированные трубы с

отверстиями диаметром не менее 5 мм, расположенные в нишах у пола

камеры по ее периметру. Перфорированные трубы укладываются с наклоном

и дренажом в нижних точках для стока конденсата.

Возможно устройство вертикальных перфорированных стояков,

вваренных в кольцевой коллектор. Отверстия в перфорированных

вертикальных стояках располагаются таким образом, чтобы вытекающие из

них струи создавали замкнутое движение паровоздушной среды,

обеспечивающее выравнивание температуры в разных зонах камеры.

10.5.5. В установках тепловой обработки железобетонных изделий в

щелевых камерах непрерывного действия необходимо выполнить следующие

требования:

- паропроводы и конденсатопроводы, запорная и регулирующая

арматура, а также датчики автоматизированной системы управления

располагаются в проходных туннелях вдоль камер. Проходные туннели для

обслуживания камер оборудуются приточно-вытяжной вентиляцией и

стационарной сетью электрического освещения;

- камеры на входе и выходе оборудуются дверями с механическим

приводом или шторами из теплостойкой резиновой ленты. Двери камер при

загрузке и выгрузке открываются и закрываются поочередно;

- между зоной активной обработки и зоной охлаждения

устанавливаются четырехрядные шторы из теплостойкой резиновой ленты;

- нагрев и обработка изделий в зоне активной тепловой обработки

осуществляется горячим воздухом, подогретым паровыми стальными

регистрами. Регистры устанавливаются на полу и под потолком и

объединяются в группы соответственно количеству поддонов, на которых

стоят детали. Циркуляция воздуха в камере осуществляется

вентиляторами.

10.5.6. Установки, работающие под избыточным давлением до 0,07

МПа (0,7 кгс/см2), и автоклавы оборудуются:

- расходомерами пара;

- регулятором давления и предохранительными клапанами пружинного

или рычажного типа;

- термометрами, установленными в нижней и верхней зонах, для

измерения температуры внутри автоклава;

- манометрами (рабочим и контрольным);

- конденсатоотводчиками;

- предохранительными блокировочными устройствами, исключающими

пуск пара в автоклав при неполном закрытии крышек и их открытие при

оставшемся давлении в автоклаве;

- световой сигнализацией плотного закрытия крышек автоклава;

- контрольной трубкой с вентилем для проверки наличия в автоклаве

избыточного давления.

10.5.7. Установки с рабочим давлением свыше 0,07 МПа (0,7

кгс/см2) должны соответствовать требованиям, установленным

Госгортехнадзором России.

Эксплуатация

10.5.8. Для обеспечения нормального режима работы автоклава

необходимо:

- разогревать и охлаждать автоклав со скоростью не более 5

град/мин.;

- поддерживать установленное режимной картой распределение

температур в установке;

- предусматривать использование теплоты отработанного пара в

теплообменниках после окончания технологического процесса;

- открывать крышки только после полного сброса давления.

10.5.9. В целях увеличения производительности установок и

сокращения расходов тепловой энергии необходимо принимать меры к

сокращению времени загрузки и выгрузки, добиваться предельной

интенсификации теплообмена с сохранением высокого качества изделий,

подбирать наивыгоднейшие формы изделий и составы бетонной смеси.

Коэффициент (степень) заполнения камер изделиями должен быть

максимальным. На изготовление каждого вида изделий должны быть

разработаны технологические карты.

Укладка изделий должна обеспечивать равномерный быстрый прогрев и

хорошее смывание всех поверхностей теплоносителем. Расстояние от пола

установки до низа изделий должно быть не менее 150 мм и выдерживаться

с помощью прокладок.

Между изделиями с помощью прокладок обеспечивается расстояние не

менее 30 мм, а между крышкой и изделиями - не менее 50 мм. Если в

установке укладывается несколько изделий, то между штабелями

расстояние устанавливается не больше 100 мм.

10.5.10. Режим термовлажностной обработки в установках

циклического действия должен быть полностью автоматизирован. Контроль

за режимом термовлажностной обработки в установках непрерывного и

циклического действия ведется круглосуточно.

10.6. Паровые молоты

Технические требования

10.6.1. Для отключения пара во время коротких остановок молота

устанавливаются поворотные плоские шиберы.

10.6.2. На паропроводах отработанного пара, идущих к

водоподогревателям, предусматриваются устройства (выхлопные трубы) для

поддержания заданного противодавления у паровых машин (молотов,

прессов и т.п.), а также люки для очистки паропроводов.

Эксплуатация

10.6.3. Паровой молот, находящийся в эксплуатации, должен

удовлетворять следующим основным условиям:

- из цилиндра не должен выделяться пар;

- нижняя полость цилиндра должна быть дренирована посредством

пароспускной трубки, оборудованной конденсатоотводчиком;

- парозапорная арматура должна быть плотной и не допускать

пропусков пара в закрытом положении;

- зазоры между поршнем и цилиндром, поршневыми кольцами и

стенками ручьев поршня, золотником и золотниковой втулкой, дросселем и

втулкой должны соответствовать величинам, указанным в инструкции по

сборке и ремонту;

- из выхлопной трубы не должно быть парения при открытом

парозапорном вентиле и перекрытом золотнике;

- сальник должен быть плотно набит просаленной и прографиченной

набивкой, нормально затянут и не должен парить;

- движение педали и рукояток управления должно совершаться без

чрезмерного усилия со стороны рабочего;

- молот должен обеспечивать удары нормальной силы при заданном

давлении пара;

- все части молота должны быть собраны без перекосов и слабины в

креплениях;

- приборы для смазки должны действовать исправно;

- устройство для отвода конденсата и предохранительные

приспособления должны находиться в исправном состоянии;

- отметки, фиксирующие крайние допустимые положения бабы,

указатели при рукоятках, соответствующие крайним положениям золотника,

должны быть выверены и четко обозначены.

10.6.4. На каждом предприятии устанавливается и утверждается

техническим руководителем организации экономически целесообразная

схема использования отработанного пара от молотов.

Работа парового молота на выхлоп не допускается.

В каждом цехе организовывается учет числа часов работы каждого

молота, веса поковок по каждому молоту за месяц и за смену, а также

определен общий расход пара молотами.

Испытание молотов для определенных часовых и удельных расходов

пара и величин утечек производится периодически, но не реже одного

раза в три года.

Наружные осмотры и опробование парораспределительного механизма

должны производиться при каждой приемке и сдаче смены работающим на

молоте персоналом и дополнительно не менее одного раза в смену

дежурным рабочим.

Систематически предусматривается механическая очистка

отработанного пара от масла до 10 мг/кг, обеспечивающая надежную

работу теплоиспользующего оборудования.

10.6.5. Внутренний осмотр и частичная проверка золотников,

парораспределительных клапанов, дросселей, задвижек и уплотнительных

колец поршня производится не реже одного раза в месяц.

10.6.6. Смазка внутренней части цилиндра путем заливки в цилиндр

масла через отверстие в крышке не допускается.

Смазочные материалы, употребляемые для паровых молотов,

применяются только кондиционные, предусмотренные стандартами и

техническими условиями.

Система смазки молота осматривается, очищается и продувается не

реже одного раза в неделю.

10.7. Паровые насосы

Технические требования

10.7.1. Насосы оборудуются:

- вентилями на всасывающем и нагнетательном трубопроводах,

трубопроводе отработавшего пара;

- продувными вентилями паровых цилиндров;

- манометрами на нагнетательных трубопроводах;

- мановакуумметрами на всасывающих трубопроводах.

Эксплуатация

10.7.2. При эксплуатации паровых насосов обеспечивается:

- надежность, экономичность работы насосов;

- регулирование подачи и давления воды на выходе из насоса в

пределах от 25 до 110% номинальной величины.

Октавные уровни звуковой мощности, вибрации не должны превышать

допустимых значений.

10.7.3. Для получения подачи, значительно большей номинальной,

допускается присоединять к одному нагнетательному трубопроводу

параллельно несколько насосов.

10.7.4. Допускается кратковременная (не более 1 часа в сутки)

работа насосов при повышенном рабочем давлении, не превышающем 130%

номинальной величины.

10.7.5. Перекачиваемые жидкости не должны содержать механических

примесей более 0,2% по массе и размером более 0,2 мм.

10.7.6. В процессе эксплуатации паровых насосов необходимо:

- не допускать утечек воды, пара через сальниковые уплотнения;

- следить за ритмичной работой насосов, не допуская ударов

поршней в крышку или корпус сальника парового цилиндра, своевременно

регулируя парораспределение. При резких стуках насос следует

остановить для выявления неисправности;

- заполнять при наличии масленок маслом через каждые 4 часа

работы насоса;

- вводить в цилиндры дополнительное количество масла перед

остановкой насоса на срок более суток;

- производить консервацию насоса при остановке на длительный

период;

- сливать воду из гидравлических цилиндров, если температура в

помещении может быть ниже 0 град. С;

- открывать продувные вентили для удаления конденсата из паровых

цилиндров, осматривать контрольно-измерительные приборы, проверять

затяжку гаек на наружных деталях насоса, проверять наличие смазки на

наружных поверхностях трения ежедневно.

10.7.7. Через каждые 1000 - 1500 часов работы насоса:

- производить контрольную разборку с проверкой состояния поршней,

золотников и клапанов;

- заменять сальниковую набивку;

- проверять плотность арматуры при давлении, на 50% превышающем

рабочее.

Через каждые 4000 - 5000 часов работы насоса или ежегодно

производить полную разборку насоса с выявлением и устранением

дефектов.

10.7.8. Смазка паровой части насосов, в которых установлены

паровые масленки, должна осуществляться маслами в соответствии с

требованиями завода-изготовителя.

Тепловой расчет теплообменных аппаратов может быть конструкторским, целью которого является определение площади поверхности теплообмена, и поверочным, в результате которого устанавливаются конечные температуры теплоносителей. В обоих случаях основными расчетными уравнениями являются уравнения теплового баланса и теплопередачи.

Уравнения теплового баланса имеют следующий вид:

а) для теплообменников без изменения агрегатного состояния теплоносителей

где

– тепловая мощность теплообменного

аппарата;

– тепловая мощность теплообменного

аппарата; ,

, – удельные изобарные теплоемкости

теплоносителей;

– удельные изобарные теплоемкости

теплоносителей; ,

, – массовые расходы теплоносителей;

– массовые расходы теплоносителей; ,

, – температуры теплоносителей на входе

в теплообменный аппарат;

– температуры теплоносителей на входе

в теплообменный аппарат; ,

, – температуры теплоносителей на выходе

из теплообменного аппарата;

– температуры теплоносителей на выходе

из теплообменного аппарата; – коэффициент, учитывающий теплопотери

теплообменного аппарата в окружающую

среду (принимается в пределах 0,95–0,98).;

– коэффициент, учитывающий теплопотери

теплообменного аппарата в окружающую

среду (принимается в пределах 0,95–0,98).;

б) для теплообменников с изменением агрегатного состояния горячего теплоносителя (водяного пара)

где

,

, – удельные энтальпии теплоносителя на

входе и на выходе из теплообменного

аппарата.

– удельные энтальпии теплоносителя на

входе и на выходе из теплообменного

аппарата.

В уравнениях (10.1)

и (10.2) индекс «1» использован для

обозначения греющего теплоносителя, а

индекс «2» - для обозначения холодного

(нагреваемого) теплоносителя. Во многих

случаях пренебрегают теплопотерями в

окружающую среду и принимают

=

1.

=

1.

Уравнение теплопередачи

,

(10.3)

,

(10.3)

где

– коэффициент теплопередачи;

– коэффициент теплопередачи; – средний температурный напор;

– средний температурный напор; – площадь поверхности теплообмена.

– площадь поверхности теплообмена.

Средний температурный напор

,

(10.4)

,

(10.4)

где

,

, –

большая и меньшая разности температур

теплоносителей на входе и выходе из

теплообменного аппарата.

–

большая и меньшая разности температур

теплоносителей на входе и выходе из

теплообменного аппарата.

При

<

1,7 допускается расчет по формуле

<

1,7 допускается расчет по формуле

.

(10.4а)

.

(10.4а)

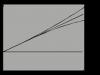

При расчете среднего температурного напора рекомендуется построить температурные графики теплоносителей (рис. 10.1).

Рис.10.1. Графики изменения температур в теплообменных аппаратах:

а – при прямотоке; б – при противотоке; в – при конденсации горячего теплоносителя; г – при испарении холодного теплоносителя.

Коэффициент теплопередачи

,

(10.5)

,

(10.5)

где

и

и – коэффициенты теплоотдачи от греющей

среды к стенкам трубок и от стенок к

нагреваемой среде;

– коэффициенты теплоотдачи от греющей

среды к стенкам трубок и от стенок к

нагреваемой среде; – толщина стенки трубок;

– толщина стенки трубок; – коэффициент теплопроводности материала

трубок;

– коэффициент теплопроводности материала

трубок; ,

, –

термические сопротивления загрязняющего

слоя с обеих сторон стенки (табл. 10.1).

–

термические сопротивления загрязняющего

слоя с обеих сторон стенки (табл. 10.1).

Таблица 10.1. Термические сопротивления загрязнений

В водоподогревателях систем теплоснабжения допускается расчет по упрощенной формуле

,

(10.6)

,

(10.6)

где

– коэффициент, учитывающий загрязнение

трубок – допустимо принять в пределах

от 0,75 до 0,85.

– коэффициент, учитывающий загрязнение

трубок – допустимо принять в пределах

от 0,75 до 0,85.

Коэффициент

теплоотдачи

,

Вт/(м 2. К)

от водяного пара к стенкам трубок в

горизонтальных водоподогревателях

определяют по уравнению

,

Вт/(м 2. К)

от водяного пара к стенкам трубок в

горизонтальных водоподогревателях

определяют по уравнению

,

(10.7)

,

(10.7)

где

– средняя температура слоя конденсата

на поверхности, 0 С;

– средняя температура слоя конденсата

на поверхности, 0 С;

– температура насыщения пара, 0 С;

– температура насыщения пара, 0 С;

– средняя температура стенок трубок

подогревателя, 0 С;

– средняя температура стенок трубок

подогревателя, 0 С;

– приведенное число трубок в вертикальном

ряду (определяется по техническим данным

подогревателя или как

– приведенное число трубок в вертикальном

ряду (определяется по техническим данным

подогревателя или как , где

, где – число трубок в подогревателе);

– число трубок в подогревателе); – наружный диаметр трубок, м.

– наружный диаметр трубок, м.

При расчете средних температур используются следующие зависимости:

,

(10.8)

,

(10.8)

где

– средняя температура нагреваемой

среды, равная среднеарифметическом из

ее температур на входе и выходе из

теплообменного аппарата;

– средняя температура нагреваемой

среды, равная среднеарифметическом из

ее температур на входе и выходе из

теплообменного аппарата;

.

(10.8а)

.

(10.8а)

Коэффициент

теплоотдачи

,

Вт/(м 2. К)

между водой и поверхностью трубок

водоподогревателя

,

Вт/(м 2. К)

между водой и поверхностью трубок

водоподогревателя

,

(10.9)

,

(10.9)

где

– средняя температура воды (греющей

или подогреваемой), равная

среднеарифметическому температур на

входе и выходе из теплообменного

аппарата;

– средняя температура воды (греющей

или подогреваемой), равная

среднеарифметическому температур на

входе и выходе из теплообменного

аппарата; – скорость воды в трубках или в межтрубном

пространстве, м/с;

– скорость воды в трубках или в межтрубном

пространстве, м/с; – внутренний диаметр трубок или

эквивалентный диаметр межтрубного

пространства, м.

– внутренний диаметр трубок или

эквивалентный диаметр межтрубного

пространства, м.

В водоводяных трубчатых подогревателях греющую воду обычно пропускают по межтрубному пространству, а нагреваемую – в трубках подогревателя.

Расчет трубчатых водоподогревателей систем теплоснабжения и горячего водоснабжения производится в следующей последовательности.

Определяют расходы греющей и нагреваемой воды в водоводяных подогревателях или водяного пара и нагреваемой воды в пароводяных подогревателях. При расчете используют зависимости (10.1) и (10.2).

Рассчитывают требуемую площадь живого сечения трубок, внутри которых движется нагреваемая вода

,

(10.10)

,

(10.10)

где

– расход нагреваемой воды, кг/с;

– расход нагреваемой воды, кг/с; – плотность воды – принимается равной

1 000 кг/м 3 ;

– плотность воды – принимается равной

1 000 кг/м 3 ;

– скорость воды в трубках – принимается

в пределах (0,5 – 2,5) м/с.

– скорость воды в трубках – принимается

в пределах (0,5 – 2,5) м/с.

По требуемой площади живого сечения трубок выбирают типоразмер (номер) пароводяного или водоводяного подогревателя и выписывают его технические данные (приложение Л).

Производят расчет действительной скорости воды в трубках по уравнению (10.10) с использованием действительной площади живого сечения трубок для принятого типоразмера водоподогревателя.

Определяют скорость греющей воды в межтрубном пространстве

,

(10.11)

,

(10.11)

где

– площадь живого сечения межтрубного

пространства для принятого типоразмера

подогревателя.

– площадь живого сечения межтрубного

пространства для принятого типоразмера

подогревателя.

Скорость воды в межтрубном пространстве должна быть в пределах (0,5 – 2,5) м/с.

При превышении вышеуказанных значений скорости необходимо принять другой типоразмер подогревателя или использовать параллельную схему их включения. В этом случае повторяется расчет скоростей теплоносителей в трубках и в межтрубном пространстве.

Рассчитываются коэффициенты теплоотдачи по уравнениям (10.7) и (10.9) и коэффициент теплопередачи по формуле (10.5) или (10.6) с учетом загрязнений поверхности трубок.

Средний температурный напор определяют по уравнению (10.4) с учетом противоточной схемы движения теплоносителей. Температура водяного пара принимается равной температуре насыщения при заданном давлении пара.

Определяют требуемую площадь поверхности теплообмена по формуле (10.3) и сравнивают ее с площадью поверхности теплообмена принятого типоразмера подогревателя.

Расчет заканчивается определением числа секций водоводяного подогревателя, которое не должно превышать 10. При выборе числа и типоразмера подогревателя необходимо обеспечить запас по поверхности теплообмена не более 20%.

Задачи

10.1. В воздухоподогревателе подогревается воздух от 20 0 С до 210 0 С, а дымовые газы охлаждаются от 410 до 250 0 С.

Определить средний температурный напор при прямоточной и противоточной схемах присоединения воздухоподогревателя. Построить температурные графики теплоносителей.

10.2. В маслоохладитель поступает трансформаторное масло с температурой 70 0 С и охлаждается до температуры 30 0 С. Массовые расходы масла и охлаждающей воды составляют соответственно 10 т/ч и 17,6 т/ч.

Температура охлаждающей воды на входе в маслоохладитель равна 20 0 С.

Определить средний температурный напор.

10.3. Температура дымовых газов на входе в водяной экономайзер равна 360 0 С, а за водяным экономайзером – 190 0 С. В экономайзере нагревается вода от 104 0 С до 145 0 С. Определить средний температурный напор при прямотоке и противотоке.

10.4. Определить площадь поверхности теплообмена водяного экономайзера. Расход дымовых газов – 220 т/ч, удельная изобарная теплоемкость дымовых газов – 1,045 кДж/(кг. К), температура их на входе в экономайзер составляет 420 0 С.

Расход нагреваемой воды – 120 т/ч, температура воды на входе в экономайзер равна 105 0 С, на выходе из экономайзера составляет 200 0 С.

Коэффициент теплопередачи равняется 70 Вт/(м 2. К).

Расчет выполнить при прямоточной и противоточной схемах включения водяного экономайзера.

Технические требования к теплообменным аппаратам

10.1.1. Каждый пароводяной подогреватель оборудуется конденсатоотводчиком или регулятором уровня для отвода конденсата, штуцерами с запорной арматурой для выпуска воздуха и спуска воды и предохранительным устройством.

10.1.2. Емкостные водоподогреватели оборудуются предохранительными клапанами, устанавливаемыми со стороны нагреваемой среды, а также воздушными и спускными устройствами.

10.1.3. Подогреватели, греющей средой в которых является пар (пароводяные, паромазутные и т.п.), оборудуются устройствами, обеспечивающими заданный уровень конденсата в корпусах, или конденсатоотводчиками.

10.1.4. Эксплуатация теплообменных аппаратов при росте гидравлического сопротивления по тракту внутри трубок или по межтрубному пространству более чем на 25% выше расчетного, указанного в паспорте завода-изготовителя, проекте или установленного испытаниями, не допускается.

10.1.5. Предохранительные устройства рассчитываются и регулируются так, чтобы давление в защищенном элементе не превышало расчетное более чем на 10%, а при расчетном давлении до 0,5 МПа – не более чем на 0,05 МПа. Расчет пропускной способности предохранительных устройств производится согласно действующему стандарту.

10.1.6. Отбор теплоносителя от патрубка, на котором установлено предохранительное устройство, установка запорной арматуры непосредственно у предохранительных устройств не допускается.

Предохранительные клапаны должны иметь отводящие трубопроводы, предохраняющие обслуживающий персонал от ожогов при срабатывании клапанов. Эти трубопроводы защищаются от замерзания и должны быть оборудованы дренажами для слива скапливающегося в них конденсата, соединение дренажных выпусков с приемным устройством должно выполняться с видимым разрывом.

10.1.7. За теплообменными аппаратами, работающими на паре, необходимо устанавливать пробоотборные устройства с холодильниками для контроля качества конденсата, а также предусматривать возможность отключения теплообменников от общей системы сбора конденсата и его дренажа при неудовлетворительном качестве.

10.1.8. Теплообменные аппараты оборудуются автоматическими регуляторами температуры, обеспечивающими температуру нагреваемой среды в соответствии с заданной, и контрольно-измерительными приборами (манометрами и термометрами) на входе и выходе греющей и нагреваемой среды.

Эксплуатация теплообменных аппаратов

10.1.9. При работе сетевых подогревателей обеспечивается:

- контроль за уровнем конденсата и работой устройств автоматического поддержания уровня и сброса;

- отвод неконденсирующихся газов из парового пространства подогревателя;

- контроль перемещения корпусов в результате температурных удлинений;

- контроль за температурным напором;

- контроль за нагревом сетевой воды;

- контроль за гидравлическим сопротивлением;

- контроль за гидравлической плотностью по качеству конденсата греющего пара.

10.1.10. Теплообменные аппараты, работающие на сетевой воде, должны возвращать ее в тепловую сеть с температурой, соответствующей температурному графику.

10.1.11. Для каждого сетевого подогревателя и группы подогревателей на основе проектных данных и результатов испытаний устанавливаются и вносятся в паспорта:

- расчетная тепловая производительность и соответствующие ей параметры греющего пара и сетевой воды;

- температурный напор и максимальная температура подогрева сетевой воды;

- предельно допустимое давление с паровой и водяной сторон;

- расчетный расход сетевой воды и соответствующие ему потери напора.

10.1.12. Трубная система теплообменных аппаратов периодически очищается по мере загрязнения, но не реже одного раза в год (перед отопительным периодом).

Теплообменные аппараты подвергаются испытаниям на тепловую производительность не реже 1 раза в 5 лет.

10.1.13. Водоводяные и пароводяные подогреватели систем отопления и горячего водоснабжения испытываются на плотность согласно требованиям настоящих Правил, испытания проводятся пробным давлением со стороны межтрубного пространства при снятых передних и задних крышках (для секционных теплообменников-калачей). Для выявления утечек сетевой воды в трубопроводы системы горячего водоснабжения или перетекания водопроводной воды в трубопроводы тепловой сети из-за износа трубной системы водоводяных теплообменников или неплотности вальцовки плотность всех теплообменников периодически не реже 1 раза в 4 мес. проверяется под давлением, равным давлению в водопроводе или тепловой сети.

При давлении в водопроводе больше, чем в обратном трубопроводе тепловой сети, проверять плотность подогревателей в эксплуатационных условиях допускается химическим анализом сетевой воды в обратном трубопроводе после подогревателя. Ухудшение качества воды свидетельствует о неплотности трубок.

10.1.14. При обнаружении течи в вальцовке или в трубках водоподогревателей они останавливаются на ремонт.

Установка заглушек на место поврежденной трубки допускается в качестве временной меры для устранения течи. Снимать с опор теплообменный аппарат для его ревизии и ремонта до полного спуска среды из его корпуса и трубной системы не допускается.

10.1.15. При вынужденной кратковременной остановке теплообменных аппаратов и дренировании системы и межтрубного пространства заполнение теплообменников водой производится только после охлаждения трубных решеток.

Литература

- Правила технической эксплуатации тепловых энергоустовок

- Теплоэнергетические установки: сборник нормативных документов. – М.: ЭНАС, 2013. – 384 с.

- Правила технической эксплуатации тепловых энергоустовок. – СПб.: ЦОТПБСП, 2004. – 224 с.

Неисправности теплообменника возникают в результате дефектов изготовления и монтажа, неправильной эксплуатации, особенно в процессах пуска и остановки аппаратов.

Общие неисправности:

1) загрязнение поверхности труб и внутренней поверхности корпуса накипью, маслом, отложениями солей и смол, окислителя;

2) пропуски во фланцевых соединениях, в местах развальцовки труб в трубных решетках, в стенках труб, пропуск в плавающей головке;

3) деформации трубок, заклинивание плавающих головок и повреждение их струбцин, повреждение линзовых компенсаторов, разрушение теплоизоляции, образование газовых мешков и др.

4) уменьшение толщины стенки корпуса, днища, трубных решеток в результате коррозии; образование выпучен и вмятин на корпусе и днищах;

5) образование трещин, свищей, прогары в корпусе, трубках и фланцах, увеличение диаметра отверстий для труб в трубных решетках.

Подготовка к ремонту включает выполнение следующих мероприятий: 1) снижение избыточного давления до атмосферного и освобождение аппарата от продукта; 2) отключается арматура и ставятся заглушки на всех подводящих и отводящих трубопроводах; 3) проводится продувка аппарата азотом или водяным паром с последующей промывкой водой и продувкой воздухом; 4) выполняется анализ на наличие ядовитых и взрывоопасных продуктов; 5)оформляется нарад-допуск и получается разрешение на огневые работы, если они необходимы в процессе ремонта; 6) составляется акт сдачи аппарата в ремонт.

Наличие внутренних пропусков определяют при отборе проб из той части теплообменника, где ниже давление, а внешние неисправности можно обнаружить во время осмотров.

Ремонт теплообменников организуется примерно так же, как и других аппаратов: чистка, смена прокладок в разъемных соединениях, замена сальниковой набивки в запорной арматуре.

Для проведения чистки трубок снимаются крышки и распределительные коробки аппаратов при помощи крана или кронштейнов. Для чистки наружной поверхности трубок трубные пучки с плавающей головкой или с У-образными трубками извлекают из горизонтального корпуса с помощью монтажной лебедки или трактором с использованием специального приспособления и перевозят к месту ремонта.

Извлечение трубного пучка из вертикальных аппаратов или установленных на некоторой высоте осуществляется принципиально теми же способами с помощью автомобильного крана.

В зависимости от типа и характера отложений применяют физико-химические, механические, гидропневматические, гидромеханические (струей воды высокого давления) и пескоструйный.

Физико-химическую чистку (горячая или холодная промывка, растворение, химическое разложение, кипячение и выплавление загрязнений) выполняют без вскрытия и разборки аппарата, и это является менее трудоемким и быстрым способом.

Для чистки от накипи применяют 5 - 15% раствор соляной или серной кислоты с добавками ингибиторов коррозии (обычно жидкое стекло).

Отложения солей и смол удаляют промывкой керосином, а затем горячей водой.

Способ кипячения используют для очистки межтрубного пространства без вскрытия аппарата, для этого межтрубное пространство заполняют смесью воды с керосином, а трубное пространство подают пар в течение 8 - 10 час. Иногда вместо керосина используют подогретое до 110 - 120 оС соляровое масло.

Механическую чистку используют для очистки от твердых отложений (кокса) с помощью вращающихся металлических щеток, резцов, сверл, устанавливаемых в полых валах. Вал приводится во вращение с помощью пнево-мотора или электродвигателя. К валу подводится вода или воздух, которые уносят механическую пыль и твердые частицы.

Гидро-пнематический способ чистки заключается в пропускании через теплообменник воды и сжатого воздуха. Воздух, попадая в воду, расширяется, при этом скорость движения воды возрастает. Пузырьки воздуха и струи воды ударяются о стенки трубок, разрушая отложения. Загрязнения, продукты коррозии и другие неплотные отложения выносятся из теплообменника водой в канализацию. Данный способ позволяет сократить время очистки по сравнению с механической в 8 - 10 раз.

Гидромеханическую очистку производят водой под высоким давлением в зависимости от характера отложений. Воду насосом подают в полую штангу, на конец которой закреплено сопло с одним или несколькими отверстиями. Струя воды, направленная на отложения, выходят из сопла с большой скоростью и очищает поверхность трубок. Данный способ широко используют для чистки трубок от кокса, ила и полимерных отложений, так как широкий диапазон изменения давления (от 15 до 70 Мпа) дает возможность удалить отложения практически любой твердости.

Пескоструйная очистка позволяет добиться наиболее полной очистки труб. Сущность пескоструйной очистки заключается в обработке очищаемой поверхности взвесью песка в воздухе или воде, подаваемой с большой скоростью.

Находит применение метод очистки с использованием ультразвука. Принцип действия основан на свойстве звуковых колебаний высокой частоты разрушать препятствия на пути их распространения. Препятствие подвергается как бы ударам многих тысяч пнемотических молотков большой мощности. Установка состоит из электрического генератора колебаний и жидкого проводника. Данным методом разрушаются загрязнения толщиной в несколько миллиметров за несколько секунд.

Наиболее часто ремонт теплообменной аппаратуры заключается в частичной или полной замене дефектных трубок . Дефекты в трубках и неплотности в их вальцовочном соединении выявляют прессовкой пучка трубок в корпусе со снятыми крышками.

Если число дефектных трубок после испытания не превышает 15% от общего числа, их заглушают коническими металлическими пробками, если же число дефектных трубок более 15%, их заменяют полностью.

Большое внимание при ремонте теплообменных аппаратов уделяется состоянию отверстий в трубных решетках и самим трубным решеткам. Основными дефектами трубных решеток являются; коррозионное разрушение поверхности вследствие контакта с рабочей средой, наличие забоин на поверхности уплотнений, износ отверстий под трубки.

Стенки отверстий под трубки зачищают щетками с пневоприводом, не должны иметь продольных рисок, забоин, пор, раковин.

При ремонте теплообменника развальцовка трубок является наиболее ответственной операцией. Развальцовка заключается в том, что под действием усилий, превышающих предел текучести металла. трубка приобретает остаточную деформацию, в результате чего достигается плотное соединение трубок с трубной решеткой. Необходимая плотность достигается при увеличении внутреннего диаметра трубки на 1,5%.

Корпус аппарата, имеющий различные выпучены и вмятины, выправляется ударами кувалды по медной подкладке. Устранение небольших вмятин при толщине стенки корпуса или крышке, выполненной из углеродистой стали, не более 3 - 4 мм осуществляется нагревом. Если невозможно устранить указанные выше дефекты ударами и нагревом, то поврежденные участки либо удаляются, либо на них ставятся накладки.

Ремонт обечайки теплообменника заключается в вырезке дефектных участков и постановке заплат по той же технологии, что и ремонт корпусов массообменных аппаратов.

Свищи и трещины устраняются путем заварки или постановкой накладок с предварительным удалением дефектного участка.

Дефектные штуцеры и трубные решетки при достижении максимальных величин износа и прогиба подлежат замене.

Небольшие трещины в корпусе или сварном шве заваривают электросваркой, предварительно вырубив зубилом на поврежденном месте У- образную бороздку. Если трещина длиной более 150 мм или много рядом трещин, то на поврежденное место накладывают заплату, на 100 - 150 мм больше размеров поврежденного участка. Материал и толщина стенки заплаты должны быть одинаковыми с корпусом.

Трещины аппаратов из меди, алюминия и других цветных металлов, устраняют электросваркой, применяя специальные электроды и флюсы.

Трещины из чугуна заделывают шпаклевкой из эпоксидного клея и отвердителя с чугунной стружкой после тщательной подготовки дефектного участка (очистка, обезжиривание ацетоном, бензином) и подогревом до 70 - 80 о С

Патрубки могут иметь трещины в сварных швах, искривления, нарушения герметичности во фланцевых соединениях. Трещины исправляют переваркой сварных швов, искривления штуцеров исправляют или переваривают. Рабочие поверхности фланцев исправляют проточкой или заменой. Неисправные болты, шпильки, гайки заменяют.

После ремонта трубные пучки и корпус аппарата испытывают на прочность и герметичность согласно правилам Госгортехнадзора.

В аппаратах воздушного охлаждения наибольшему износу подвергаются трубные секции и редуктор. Ремонт трубных секций проводится теми же способами, которые применяются для теплообменников. Подвальцовка трубок или забивка дефектных трубок проводится без выемки секции из аппарата, т. е. на рабочем месте.

Распространенное повреждение редуктора - поломка зубьев конической пары и шлицев ведущей шестерни из-за неправильного регулирования зацепления конической пары и возникновения мгновенных перегрузок при пуске вентилятора с максимальным углом установки лопастей.

Насосы

Лопастные (центробежные); давление в них создается центробежной силой, действующей на жидкость при вращении рабочих (лопастных) колес;

Объемные - давление создается при вытеснении жидкости из замкнутого пространства при возвратно-поступательном движении рабочего органа; в эту группу входят поршневые и ротационные (шестеренчатые, пластинчатые, винтовые);

Вихревые - энергия вихрей, образующихся в жидкости при вращении рабочего колеса, преобразуется в энергию давления;

Осевые – действие основано на перемещении жидкости, возникающем при вращении устройства типа гребного винта;

Струйные – перемещение жидкостей производится движущейся струей воздуха, пара или воды.

Основными параметрами любого насоса являются производительность, напор, мощность.

Производительность (подача) – Qм3/с; определяется объемом жидкости, подаваемом насосом в нагнетательный трубопровод в единицу времени.

Напор – Н, м; характеризует удельную энергию, которая сообщается насосом единице веса перекачиваемой жидкости; показывает на какую величину возрастает удельная энергия жидкости при прохождении ее через насос; определяется с помощью уравнения Бернулли. Напор можно характеризовать как высоту, на которую можно поднять 1 кг перекачиваемой жидкости за счет энергии, сообщаемой ей насосом. Напор не зависит от плотности (удельного веса) жидкости.

Мощность. Различают: полезную мощность; мощность на валу; номинальную и установочную мощность двигателя.

Полезная мощность (Nп) – мощность затрачиваемая насосом на сообщение жидкости энергии давления

Мощность на валу (Nв) – в связи с потерями энергии в насосе больше полезной мощности; относительная величина потерь оценивается с помощью к.п.д. насоса

Мощность, потребляемая двигателем (номинальная мощность)- Nдв; она больше мощности на валу на величину механических потерь в передаче от электродвигателя к насосу и в самом двигателе; эти потери учитывают при помощи к.п.д. передачи и к.п.д. двигателя

→ Монтаж холодильных установок

Технология ремонта теплообменных аппаратов

В процессе длительной работы происходит эрозионный и коррозионный износ труб и стенок корпуса: теплопередающие поверхности загрязняются и эффективность теплопередачи падает. Характерными дефектами являются уменьшение толщины стенки трубы, днища, корпуса, свищи в сварных швах, повреждение уплотнительных поверхностей, трещины на корпусных деталях и трубах, вмятины, неплотности и пропуски в вальцовке труб в трубных решетках, увеличение диаметра отверстий в трубных решетках, язвенная, межкристаллитная и другие виды коррозии, повреждение опор, резьбы на крепежных деталях, увлажнение или повреждение теплоизоляции.

Структура ремонтного цикла оборудования различна и зависит от характера производства, типа аппарата и холодильной установки в целом. Все теплообменное оборудование холодильных установок эксплуатируют с проведением через каждые три месяца профилактического осмотра, ежегодного текущего ремонта, среднего ремонта (через 3 года) и капитального.ремонта через 12 лет. В ряде случаев ограничиваются двумя видами ремонта - текущим и капитальным.

При профилактических осмотрах проверяют затяжку фланцевых соединений, устраняют неплотности, выполняют подтяжку или перебивку сальников запорной арматуры, осматривают приборы контроля, предохранительные устройства, проверяют натяжение приводных ремней в аппаратах с мешалками и вентиляторами, очищают желоба в оросительных конденсаторах.

При текущем ремонте проводят дополнительный объем работ: частичную разборку и демонтаж запорной арматуры, перебивку всех сальников, замену прокладок, проверку герметичности арматуры, ремонт предохранительных и обратных клапанов, в оросительных конденсаторах - демонтаж и очистку отбойных щитов и труб, очистку и регулировку водораспределительных устройств.

При среднем ремонте дополнительно к объему текущего ремонта проводят съем крышек теплообменников с очисткой труб и полостей от ила, накипи, продуктов коррозии, испытания на плотность для выявления возможных течей труб в трубных решетках, подвальцовку, зачеканку или подварку свищей и течей, глушение дефектных труб, проверку и наладку работы мешалок, выборочную проверку труб испарителей (типа ИА или ИП) и оросительных конденсаторов на коррозию, ремонт теплоизоляции, освидетельствование сосудов технической администрацией предприятия.

При капитальном ремонте дополнительно к объему среднего ремонта выполняют работы по замене всех ранее заглушённых трубок (при глушении более 15% трубок), замену труб и секций, имеющих течи, замену труб с износом более 25% по толщине стенки, ремонт и замену запорной арматуры, освидетельствование сосудов инспектором Госгортехнадзора СССР.

Очистка теплообменных аппаратов. Хорошая очистка тепло-передающей поверхности не только увеличивает теплопередачу, но и способствует удлинению срока службы аппаратов. Очистку проводят химическими, механическими, гидравлическими ультразвуковым или смешанным способами.

Механические способы очистки используют для очистки труб теплообменников. Устройство для очистки состоит из вращающейся штанги с режущим инструментом на конце. Штанга вместе с приводом (электродрель или пневмодвигатель) прикреплена к тележке, перемещающейся по монорельсу по мере продвижения штанги по трубе теплообменника. Вращающаяся штанга заключена в трубу, которая защищает руки рабочих и одновременно служит трубопроводом для подачи воды с целью промывки отложений. Горизонтально приспособление перемещается вручную. Для очистки У-образных труб теплообменных аппаратов и трубок малого диаметра используют гибкие валы, приводимые в движение различного рода двигателями.

Инструмент, применяемый при механической чистке, разнообразен: сверла, ерши, резцы, буры, шарошки.

При пескоструйной очистке песок вместе с водой подается в очищаемый аппарат («мокрая» пескоструйная очистка). Если песок подается в воду струей воздуха, то в этом случае осуществляется очистка смесью воды, воздуха и песка.

При гидропневматической очистке в трубу подают с помощью водовоздушного пистолета воду под давлением 0,5- 0,6 МПа и воздух под давлением 0,7-0,8 МПа в соотношении 1: 1. Сжатый воздух, расширяясь, резко увеличивает скорость движения воды, которая начинает двигаться толчками с интенсивными завихрениями, что способствует разрушению отложений.

Продолжительность очистки по сравнению с механической сокращается в 8-10 раз.

При гидромеханической очистке вода под давлением до 70 МПа подается насосом по высоконапорному гибкому шлангу в полую штангу, на конце которой укреплено сопло с отверстиями, располагаемыми в большинстве случаев под углом 45° к оси штанги. Этот метод требует соблюдения определенных мер предосторожности, но позволяет проводить очистку быстро и без эрозионного износа.

При подаче воды в полую штангу, в том случае если наконечник выполнен из твердосплавного резца или сверла, можно очищать трубки со сплошной забивкой. Давление воды в таком случае не превышает 1,0 МПа.

Самым простым и надежным методом предупреждения отложений на стенках труб является ультразвуковой. Суть его заключается в том, что скорости распространения волн в металле и в отложениях значительно различаются и при возникновении деформации в граничной зоне происходит непрерывное разрушение тонкого слоя отложений.

При техническом перевооружении промышленных установок, в тех случаях когда в водоохлаждающих оборотных циклах не предусмотрены эффективные устройства по очистке воды от ила, целесообразно использовать конденсаторы с псевдокипением («самоочищающийся» конденсатор). В процессе работы под действием ударов частиц песка поверхность труб очищается от ила и накипи (рис. 112, г). Недостатком этого эффективного конденсатора является коррозионно-эрозионный износ стенок конденсатора и необходимость изготовления по этой причине труб только из легированной стали.

Порядок ремонта. Порядок ремонтных операций после подготовки отключенного от схемы аппарата и сдачи его в ремонт следующий: демонтаж арматуры и трубопроводной обвязки, разборка резьбовых соединений, съем крышек, люков, выемка трубных решеток, если это позволяет конструкция аппаратов, проверка плотности и прочности труб и их крепление в трубных решетках путем пневматических или гидравлических испытаний, глушение и развальцовка (обварка) труб в трубных решетках, извлечение труб из корпуса при их замене, постановка новых труб с предварительной очисткой отверстий в решетках и зачисткой концов труб, ремонт корпусных деталей, вырубка и вырезка прокладок, подготовка крепежа, сборка аппарата, испытания на плотность и прочность, сдача в эксплуатацию.

Рис. 1. Гидродинамическая (а) и гидромеханическая (б) очистка теплообменников, установка преобразователей для очистки ультразвуком (в) и схема работы «самоочищающегося» конденсатора - конденсатора с псевдо-кипящим потоком песка (г):

1- двигатель; 2 - насос; 3 - регулятор давления; 4 - барабан для шланга; 5 - подвод воды; 6 - гибкий шланг высокого давления; 7 - щиток; 8 - пульт управления («пистолет»); 9 - полая штанга; 10 - распылитель с соплами; 11 - дрель; 12 - подшипник; 13 - манжета; 14 - сверло; 15 - преобразователь; 16 - генератор; 17 - перегородки; 18 - сливной лоток; 19 - смотровые окна

Ремонт теплообменных аппаратов начинают с проверки их плотности. Течи в теплообменных аппаратах выявляют при их испытании давлением воды (опрессовка). При испытании неразъемных кожухотрубных аппаратов воду подают в межтрубное пространство и, поднимая давление до давления испытания, проверяют аппарат на отсутствие течей в трубной решетке и из полости трубок. В случае затруднений в удалении воды из аппаратов течи в холодильных теплообменных аппаратах определяют давлением сухого воздуха или азота (пневматическая опрессовка) с проверкой обмыливанием или течеискателями. Выявленные трубы с течами могут быть отглушены временными пробками для продолжения испытаний.

При ремонте теплообменных аппаратов, как указывалось выше, допускается глушение не более 15% трубок. Правку мятых трубок осуществляют на винтовых приспособлениях путем протаскивания пробки-оправки на штанге. Трубы глушат с двух сторон пробками на резьбе или на припое.

При замене вальцованные трубы подрезают за трубной решеткой специальным резцом или рассверливают для уменьшения толщины стенки и последующей выемки. Все эти операции проводят так, чтобы не повредить поверхности отверстий в решетке. Рассверливание ведут ступенчатым сверлом с центрирующим гладким концом, равным внутреннему диаметру трубы и режущей частью, равной 3/4 наружного диаметра труб. Уменьшение толщины труб резко снижает напряжение в вальцованном соединении, и труба легко вынимается. Чтобы не уронить трубу в межтрубное пространство, в нее вставляют с другой трубной решетки металлический прут или используют приспособления.

Рис. 2. Ремонт теплообменников: исправление вмятин в трубах (а), глушение дефектных труб резьбовой пробкой (б); резиновой прокладкой с разжимными конусами (в), резиновой прокладкой на период испытаний (г); вытаскивание дефектных труб (д) и стадии вальцовки: вставка трубы в решетку (е), подвальцовка (ж) и окончательная развальцовка и бортовка (з);

1 - болт; 2 - нажимные детали; 3 - трубная решетка; 4 - труба теплообменника; 5 - пробка калиброванная; 6 - резьбовая пробка; 7 - резиновые прокладки; 8 - стопорящий сухарь; 9 - опорный стакан

Трубы, закрепленные в трубной решетке с помощью сварки, удаляют из аппарата вырубкой вручную кольцевого шва или срезанием торца трубы и калинового шва фрезой с приводом от гибкого вала. До замены выбитых дефектных трубок новыми отверстия в трубных решетках зачищают, продувают и насухо протирают. Продольные риски на поверхностях отверстий зачищают шабером. Шероховатость поверхности в отверстиях под вальцовку должна быть не ниже Ra 0,80 мкм.

Концы труб зачищают, протирают, трубы вставляют в трубную решетку, зазоры продувают воздухом. Величина зазора не должна быть меньше 0,5 и больше 1,5% диаметра трубы. При малых зазорах трудно заводить трубы в трубную решетку, а при больших появляется опасность потери прочности трубы и плотности соединения. Развальцовку начинают с привальцов-кк - раздачи конца трубы для его закрепления в отверстии. Привальцовку выполняют вальцовкой с длиной роликов на 10- 12 мм, превышающей толщину трубной решетки. После при-вальцовки всех труб проводят окончательную развальцовку из расчета 15-20% толщины стенки вальцуемой трубы и отбор-тевывают концы труб под углом 15° к оси трубы. Привальцовку выполняют крепежной вальцовкой, окончательную привальцовку и отбортовку - бортовочной вальцовкой (с бортовочными роликами).

Сначала развальцовывают все трубки в одной решетке, а затем в другой. При большом количестве заменяемых трубок порядок вальцовки следующий. Вальцуют вначале четыре трубки крест-накрест, а затем все трубки по периметру, после чего все остальные.

Качество работы проверяют осмотром на отсутствие трещин и разрывов, подреза труб по кромке гнезда, а также убеждаются в отсутствии ярко выраженного перехода между вальцованной и невальцованной частью.

Приспособления. При ремонте теплообменных аппаратов могут быть использованы приспособления, работающие в полуавтоматическом режиме. Примером может служить развальцовочная машина, которая может быть использована при соответствующей смене инструмента для развальцовки, торцовки и удаления труб из теплообменника, а также для нарезания кольцевых канавок в отверстиях трубных решеток теплообменников с трубами диаметром от 14 до 57 мм. Машина работает в ручном, автоматическом и полуавтоматическом режимах. На раме машины расположена тележка, перемещаемая в горизонтальном направлении посредством цепного привода. На ней установлена вертикальная рама, по которой перемещается горизонтально расположенная рама с приводом для развальцовки. Вертикально рама с приводом перемещается также с помощью цепной передачи, а в поперечном направлении - с помощью рычага.

Рис. 2. Развальцовочная машина:

1 - рама машины; 2 - шкаф управления; 3 - горизонтально перемещаемая тележка; 4 - мотор-редукторы вертикального, горизонтального перемещения и привода развальцовки; 5 - вертикально расположенная рама; 6 - уравновешивающий груз; 7 - пульт-координатор вертикального и горизонтального перемещений; 8 - выносной пульт управления; 9 - телескопический вал в неподвижном защитном кожухе; 10 - головка крепления инструмента с шарнирным соединением с валом и замком крепления; 11 - кожухотрубный теплообменник; 12 - кнопочная станция управления приводом развальцовки; 13 - рычаг поперечного перемещения

Управление приводами вертикального и горизонтального перемещений осуществляется с пульта-координатора, а управление и выбор режима работы привода развальцовки выполняют с выносного пульта, расположенного на защитном кожухе телескопического вала. Развальцовку труб в отверстиях трубных решеток выполняют инструментом, закрепляемым в головке, шарнирно соединенной с валом. При торцовке, подрезке и нарезании канавок в решетке управление мотор-редуктором ведут от кнопочной станции.

Рис. 3. Гидравлическое испытание межтрубного пространства аппарата:

1 - гидропресс; 2 - залив водой; 3 - выпуск воздуха; 4 - слив воды; 5 - места осмотра при давлении испытания на плотность

Свищи и трещины в корпусных деталях и обечайках заваривают. После всех работ по сварке корпусных деталей сосуды, подлежащие контролю Госгортехнадзора СССР, подвергают гидравлическому испытанию на прочность. Опрессовку кожухо-трубных аппаратов жесткой конструкции проводят со снятыми крышками и с проверкой качества вальцовки в решетках. Во время заполнения аппаратов водой перед испытаниями необходимо обеспечить при любой конструкции выход воздуха из испытываемой полости (рис. 3).